Виробництво високоміцних болтіввикористовує вдосконалене кування для збільшення коефіцієнта відновлення матеріалу з 31,3% до 80,3%, а міцність на розрив і твердість покращуються майже на 50%.

| Тип процесу | Коефіцієнт відновлення матеріалів (%) |

|---|---|

| Механічно оброблений вхідний вал | 31.3 |

| Кований вхідний вал | 80,3 |

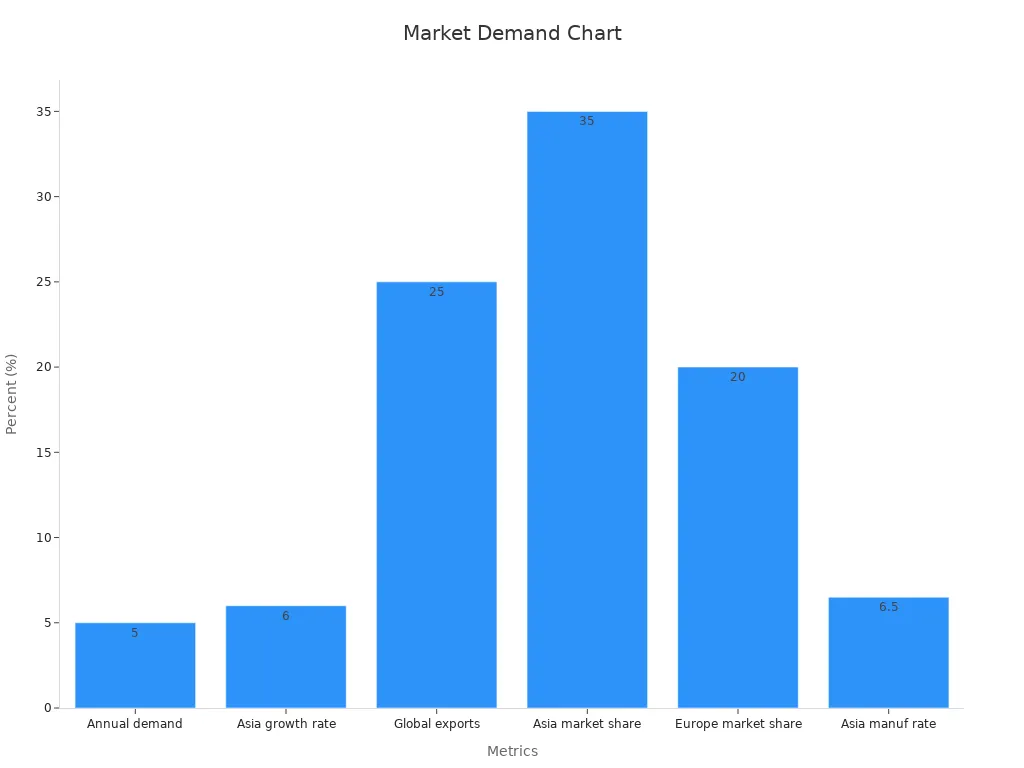

Високоміцний болттакі продукти, яквисокоміцні плужні болти, Болти OEM для башмаків гусениць, таболти для шахтного профілюпідтримувати інфраструктуру та промислове зростання в усьому світі.

Ключові висновки

- Удосконалені методи кування збільшують використання матеріалу з 31% до понад 80%, одночасно збільшуючи міцність і довговічність болтів майже на 50%.

- Ретельний вибір сировини, точне кування, нарізання різьби, термічна обробка та оздоблення поверхні забезпечують відповідність болтів суворим вимогамстандарти якості та продуктивності.

- Суворе тестування та контроль якості в поєднанні з належним пакуванням та експортною логістикою гарантують надійні та відстежувані болти для глобальних інфраструктурних та промислових проектів.

Процес виробництва високоміцних болтів

Вибір сировини для високоміцних болтів

Виробники починають процес з вибору легованих сталей та інших матеріалів, які відповідають суворим галузевим стандартам. Вибір сировини визначає міцність, довговічність та стійкість кінцевого продукту до факторів навколишнього середовища. Інженери часто вибирають сталі з низьким вмістом фосфору, оскільки фосфор може спричинити окрихчення та збільшити ризик руйнування. У галузевих звітах підкреслюється важливість дефосфорування, яке видаляє фосфор перед термічною обробкою. Цей крок запобігає крихким руйнуванням та покращує механічні властивості, що підтверджується випробуваннями на міцність на розрив та твердість. Такі компанії, як Ningbo Digtech (YH) Machinery Co.,Ltd., використовують високоякісну сталь, щоб гарантувати, що кожен високоміцний болт відповідає вимогам критичної інфраструктури та промислового застосування.

Примітка:Правильний вибір сировини є основою для надійних та високоефективних болтів.

| Етап процесу | Опис та вдосконалення процесу |

|---|---|

| Вибір сировини | Використання спеціальних сталей та сплавів, адаптованих до вимог застосування, для забезпечення міцності та довговічності. |

Кування та формування високоміцних болтів

Кування та формування надають болту форму та покращують його механічні властивості. Виробники використовують холодне кування для болтів малого та середнього розміру, що підвищує міцність завдяки зміцненню під напругою та забезпечує високу точність. Гаряче кування підходить для більших болтів або твердіших матеріалів, що робить їх ідеальними для застосувань з високим міцністю на розтяг. Передові методи, такі як тиснення та глибока витяжка, покращують зернисту структуру, покращуючи міцність та стійкість до втоми. Інженерні дослідження показують, що ці методи економлять матеріал та підвищують міцність без різання, що призводить до болтів з чудовою механічною цілісністю.

- Ковкання покращує структуру зерна та загальну міцність.

- Глибока витяжка та гідроформування підвищують стійкість до втоми та розподіл напружень.

- Ці методи знаходять застосування в таких галузях промисловості, як автомобільна, аерокосмічна та будівельна.

Компанія Ningbo Digtech (YH) Machinery Co., Ltd. застосовує ці передові методи кування для виробництвависокоміцні болтиякі надійно працюють у складних умовах.

Методи нарізання різьби високоміцними болтами

Нарізання різьби надає болтам можливості кріплення. Виробники використовують кілька методів, кожен з яких має унікальні переваги. Накочування різьби утворює різьбу шляхом деформації матеріалу, що зміцнює поверхню та створює міцнішу різьбу. Цей метод є кращим для великих виробничих серій та стандартних розмірів різьби. Фрезерування та шліфування різьби з ЧПК забезпечують високу точність та гнучкість, що робить їх придатними для нестандартних або високоточних застосувань. Верстати з ЧПК автоматизують процес, зменшуючи людські помилки та забезпечуючи стабільну якість.

| Фактор | Обробка на верстатах з ЧПК | Традиційне кування/Ручне |

|---|---|---|

| Точність | Дуже висока повторюваність на мікрометричному рівні | Варіюється, залежить від зносу штампа або кваліфікації оператора |

| Складність форм | Обробляє складні геометрії, нестандартні елементи | Найкраще підходить для простих форм |

| Вартість налаштування | Середній (машина + програмування) | Може бути високим для індивідуальних штампів при куванні |

| Швидкість виробництва | Повільніше для великосерійних стандартних деталей | Дуже швидко, якщо форми однакові (масове кування) |

| Гнучкість | Надзвичайно гнучкий; швидка зміна | Низька гнучкість після виготовлення штампів |

| Використання матеріалів | Добре, але може бути більше брухту, ніж кування | Часто дуже ефективний при куванні (менше браку) |

Порада:Накочування різьби підвищує втомну міцність і покращує якість поверхні, тоді як нарізання різьби забезпечує гнучкість для спеціальних конструкцій.

Термічна обробка високоміцних болтів

Термічна обробка є критично важливим кроком, який підвищує міцність на розтяг, твердість та пластичність болта. Такі процеси, як гартування, відпуск та відпал, коригують внутрішню структуру сталі. Видалення домішок, таких як фосфор, перед термічною обробкою є важливим, оскільки дослідження показують, що сегрегація фосфору на межах зерен може спричинити окрихчення та руйнування під напругою. Правильна термічна обробка гарантує, що кожен високоміцний болт може витримувати високі навантаження та суворі умови. Деякі передові процеси формування, такі як використання сталі з індукованою двійниковим формуванням (TWIP), можуть усунути необхідність термічної обробки, зменшуючи виробничі витрати та терміни виконання, водночас досягаючи чудових механічних властивостей.

Обробка поверхні високоміцних болтів

Оздоблення поверхні захищає болти від корозії та подовжує термін їхньої служби. Виробники наносять такі покриття, як цинкування, оцинкування або чорне оксидування, щоб створити бар'єр від вологи та хімічних речовин. Вибір покриття залежить від застосування та умов навколишнього середовища. Оздоблення поверхні також покращує зовнішній вигляд болта та може підвищити його експлуатаційні характеристики в певних середовищах. Контроль якості на цьому етапі включає перевірку товщини та адгезії покриття для забезпечення довготривалої міцності.

| Етап процесу | Опис та вдосконалення процесу |

|---|---|

| Поверхневе покриття | Різні покриття (цинкування, оцинкування, чорне оксидування) покращують стійкість до корозії та довговічність. |

Компанія Ningbo Digtech (YH) Machinery Co., Ltd. використовує передові технології обробки поверхні для виробництва високоміцних болтів, які відповідають міжнародним стандартам стійкості до корозії та довговічності.

Забезпечення якості високоміцних болтів та глобальний експорт

Контроль якості та випробування високоміцних болтів

Виробникипокладаються на суворий контроль якості, щоб гарантувати, що кожен високоміцний болт відповідає міжнародним стандартам. Вони використовують передову металургію та точну інженерію для покращення міцності та довговічності болтів. Цифрові методи контролю та автоматизовані системи контролю якості дозволяють проводити перевірки в режимі реального часу, що допомагає зменшити кількість дефектів та підтримувати цілісність продукції. Такі компанії, як Sinorock, подають приклад, керуючи постачальниками, перевіряючи вхідні матеріали та перевіряючи вихідну продукцію. Їхній щорічний Місяць якості заохочує співробітників зосереджуватися на постійному вдосконаленні та обізнаності щодо якості.

Дотримання стандартів, таких як ASME B18.2.1, ISO та ASTM, гарантує, що кожен високоміцний болт відповідає суворим вимогам щодо розмірів, матеріалів та механічних властивостей. Це формує довіру з покупцями з усього світу та допомагає виробникам долати труднощі, пов'язані з різними міжнародними нормами.

Виробники використовують низку випробувань та сертифікатів, щоб довести надійність болтів. До них належать:

- Магнітно-порошковий контроль для виявлення поверхневих тріщин.

- Профільний проектор для перевірки розмірів на мікронному рівні.

- Тестер шорсткості для вимірювання якості поверхні.

- Вимірювач покриття для перевірки товщини покриття на стійкість до корозії.

- Механічні випробування, такі як розтяг, випробувальне навантаження, зсув та переважаючий крутний момент.

- Металургійні випробування на мікроструктуру та зневуглецювання.

- Сертифікати, такі як ISO 9001:2015 та акредитація UKAS.

Комплексний підхід до випробувань включає початковий огляд зовнішнього вигляду, перевірку розмірів, аналіз хімічного складу, випробування на міцність на розтяг та випробування на корозійну стійкість. Ці кроки призвели до значного зниження рівня відмов кріплень.

| Тип тесту | Опис | Стандарти / Сертифікати |

|---|---|---|

| Випробування на міцність на розтяг | Вимірює межу міцності на розтяг, межу текучості та видовження болтів різних розмірів | BS EN ISO 3506-1, BS EN ISO 898-1 |

| Випробування на контрольне навантаження | Перевіряє, чи може болт витримувати задане випробувальне навантаження без залишкової деформації | BS EN ISO 3506-1 |

| Випробування на зсув | Оцінює опір болтів зсувним силам | ASTM A193, ASTM A194 |

| Переважне випробування крутного моменту | Вимірює опір розхитування під впливом вібрації та напруження | ISO 2320, BS 4929 |

| Випробування на твердість | Випробування твердості поверхні та серцевини для забезпечення міцності матеріалу | ASTM A194 |

| Хімічний склад | Аналіз Spark-OES, ICP-OES для перевірки складу матеріалу | Акредитовані UKAS методи |

| Металургійні випробування | Мікроструктура, зневуглецювання, фазовий аналіз, чистота металу | Акредитовані UKAS методи |

| Стійкість до корозії | Випробування сольовим туманом та вологістю для оцінки довговічності обробки поверхні | Галузеві стандарти |

| Сертифікати | ISO 9001:2015, акредитація UKAS за ISO/IEC 17025:2017, Nadcap для систем якості в аерокосмічній галузі | Міжнародні та визнані в галузі акредитації |

Ці випробування та сертифікації надають вимірні докази того, що високоміцні болти є надійними та готовими до критичного застосування в аерокосмічній, ядерній, морській та будівельній галузях.

Упаковка та експортна логістика високоміцних болтів

Після проходження всіх перевірок якості виробники готують високоміцні болти для світового експорту. Правильне пакування захищає болти від пошкоджень під час транспортування та зберігання. Компанії використовують міцні картонні коробки, дерев'яні ящики або сталеві бочки, залежно від розміру та ваги вантажу. Кожна упаковка отримує чітке маркування з інформацією про продукт, номерами партій та знаками відповідності.

Ретельне пакування та маркування допомагають митним службовцям і покупцям перевірити справжність та простежуваність товару.

Команди експортної логістики координують свою діяльність з міжнародними вантажними перевізниками, щоб забезпечити своєчасну доставку. Вони керують митною документацією, сертифікатами походження та експортними ліцензіями. Багато виробників використовують цифрові системи відстеження, які дозволяють покупцям контролювати поставки в режимі реального часу. Інтеграція Інтернету речей та прогнозного обслуговування у виробництво підтримує стабільну якість, гарантуючи, що кожна партія високоміцних болтів відповідає вимогам клієнтів по всьому світу.

Виробники, які дотримуються цих кроків, підтримують міцну репутацію на світовому ринку. Їхня відданість гарантії якості та надійній логістиці гарантує, щовисокоміцні болтибезпечно прибувати та виконувати свої обов'язки у складних умовах.

Кожен етап виробництва високоміцних болтів, від кування до експорту, забезпечує безпеку та продуктивність. Закон про якість кріпильних виробів та міжнародні стандарти, такі як ISO 898-1 та ASTM F568M, забезпечують суворий контроль якості. Покупці та інженери довіряють цим процесам у наданні надійних рішень для високоміцних болтів у критично важливих проектах.

Найчастіші запитання

У яких галузях промисловості використовуються високоміцні болти?

Високоміцні болтипідтримують будівельні, автомобільні, енергетичні та інфраструктурні проекти. Ці болти забезпечують надійні з'єднання в мостах, будівлях, важкій техніці та вітрових турбінах.

Як виробники гарантують якість болтів?

Виробники використовують суворі випробування, включаючи перевірку на розтяг, твердість та корозію. Вони дотримуються стандартів ISO та ASTM. Цифровий контроль допомагає підтримувати стабільну якість.

Яка упаковка захищає болти під час експорту?

- Міцні картонні коробки

- Дерев'яні ящики

- Сталеві барабани

Кожна упаковка містить чіткі етикетки, номери партій та знаки відповідності для безпечної та відстежуваної доставки.

Час публікації: 09 липня 2025 р.